Каналы стандартного исполнения обычно бывают ниже, поэтому их

нужно поднять до

нужного уровня, заполнив эпоксидной смолой с алюминиевым порошком. Все

поверхности тщательно зачистим и заполируем.

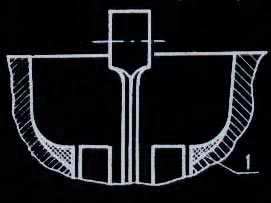

Для доработки цилиндра выпрессуем чугунную гильзу. На газовой горелке

нагреем цилиндр до 300 градусов С, с помощью молотка через медную

оправку извлечем ее.

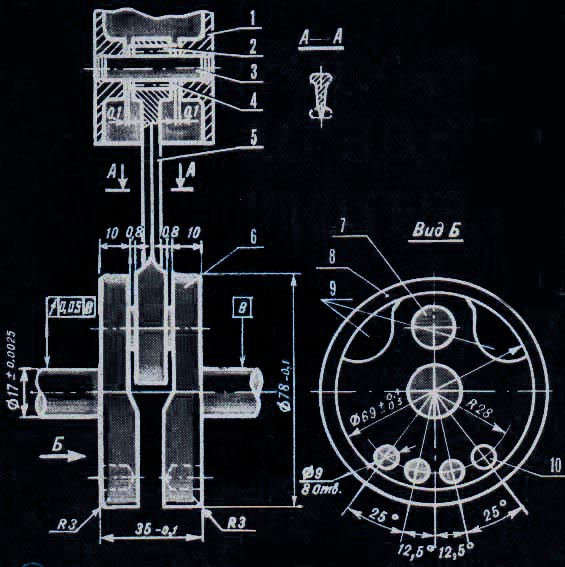

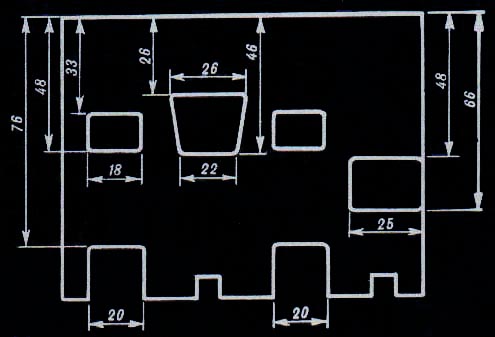

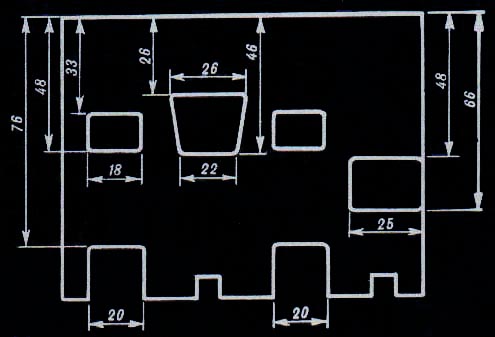

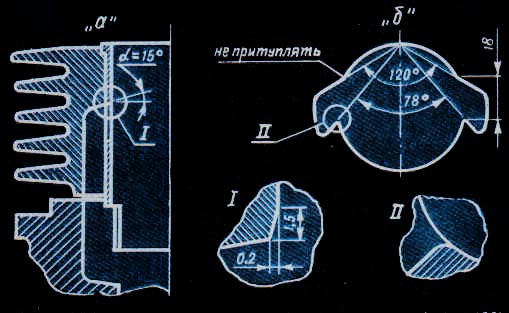

Напильником и надфилем выпилим в гильзе окна согласно развертке

цилиндра

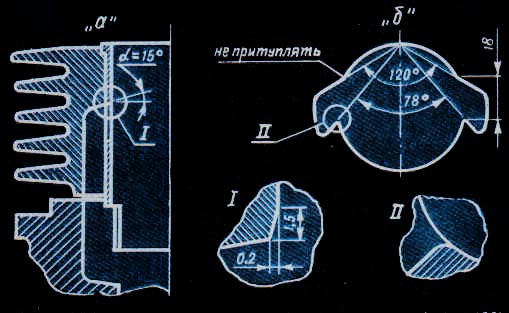

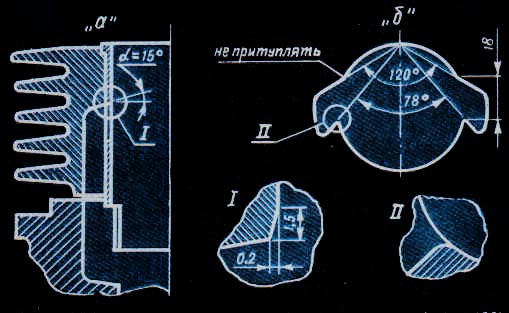

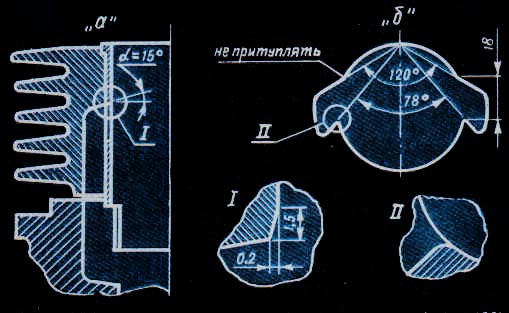

Продувочные каналы

подгоним по цилиндру в продольном «а» и поперечном «6» сечении.

В алюминиевом цилиндре при помощи шарошек увеличим сечение продувочных

каналов по размерам гильзы. Подгоним сечение окон перепускных каналов в

плоскости разъема цилиндра и картера

При их расточке необходимо соблюдать симметричность.

Теперь можно приступить к запрессовке гильзы. Ставим их на ровную

поверхность. Цилиндр нагреем до 300—350 градусов С и наденем на гильзу

до полной посадки, следя за совпадением продувочных каналов с окнами.

Первые несколько секунд цилиндр и гильза свободно проворачиваются,

этого достаточно для совмещения отверстий.

Напильником снимаем фаски с кромок окон цилиндра

Сеч.1 и 11

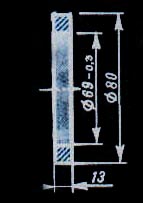

Если используется новый поршень, с помощью притира необходимо

подогнать гильзу до номинальных размеров (рис. 9), используя вначале

грубую, затем тонкую абразивные пасты. Добьемся, чтобы смазанный маслом

поршень от легкого усилия свободно перемещался. Зазор между поршнем и

гильзой — 0,05 мм.

По окончании доводочных работ проводим полировку всех каналов и окон.

Заканчивается первый этап сборки установкой в картере коренных

подшипников. Половинки картера нагреваем на электроплитке или в

воздушной бане до 70—80 градусов С. Затем запрессовываем подшипники.

Между половинками вкладываем заводскую прокладку, предварительно смазав

ее тонким слоем герметика ВГО-1, устанавливаем коленвал, собираем

коробку передач, завинчиваем все винты.

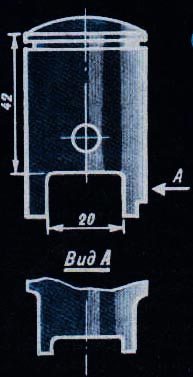

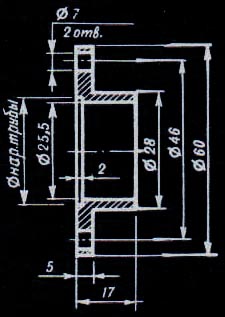

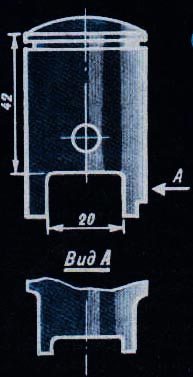

Подбираем поршень с одним стальным кольцом толщиной 1 мм и с диаметром

отверстия под поршневой палец 10мм

Для улучшения динамики газового потока со стороны впуска (вид

А) подрезаем юбку поршня по размерам впускного окна

в цилиндре. Увеличиваем ширину продувочных окон на поршне до 20мм,

выдерживая размер 42 мм.

Рекомендуем произвести притирку поршневого кольца в канавке. Для этого

установим кольцо на поршень и, смазав моторным маслом, вставим поршень

в цилиндр на глубину 10—15 мм. Вращая его, добьемся свободного

проскальзывания кольца в поршневой канавке. Затем, промыв поршень в

бензине, снимем кольцо и установим стопор. Для этой операции нужно

правильно произвести разметку — убедимся, что стопоры находятся в

местах, свободных от окон.

В поршне сверлим отверстие диаметром 0,8 мм на глубину 5 мм. Подбираем

стальную или латунную проволоку диаметром 1 мм, конец которой

обрабатываем на конус молотком. В нагретый до 100 градусов С поршень

забиваем маленьким молоточком стопор. Длинный конец откусываем, а

выступающую часть запиливаем надфилем до высоты, равной половине

канавки под поршневое кольцо.

Размер зазора в поршневом кольце устанавливаем 0,1—0,12 мм. Головку

поршня тщательно полируем.

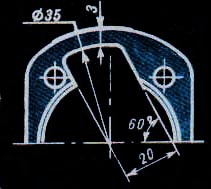

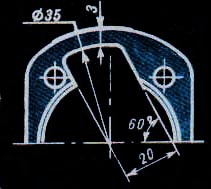

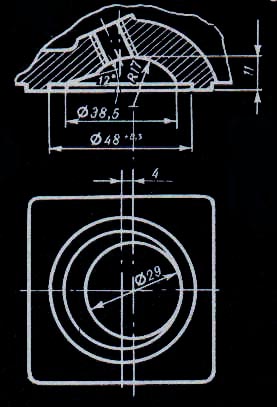

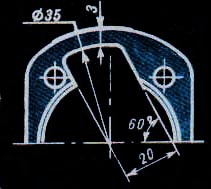

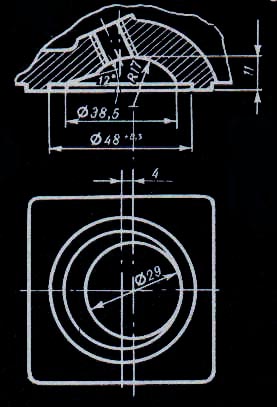

Для двигателя малых объемов широкое распространение получила камера

сгорания со смещенной сферой — «жокейская шапочка»

Весь объем камеры завариваем аргонной сваркой, предварительно

завернув в гнездо чистую ненужную свечу. Расточку новой камеры проводим

в четырехкулачковом патроне на токарном станке. Нарезаем резьбу

М14х1,25 под свечу зажигания. Тщательно полируем поверхность камеры.

Для уплотнения головки применяем свою алюминиевую прокладку.

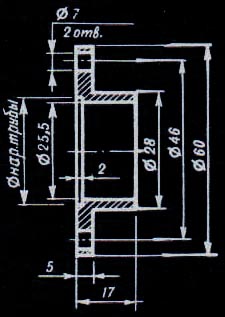

Карбюратор берем с диаметром диффузора 28 мм. Главный жиклер — 1

20—125.

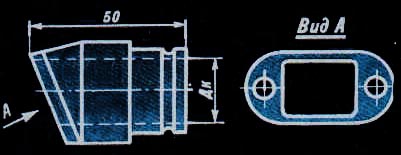

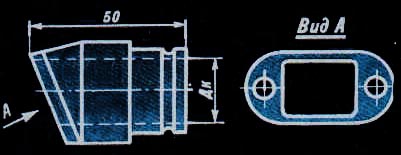

Правильно подобранная длина впускного патрубка дает возможность

использовать резонансные явления газового потока, что повышает

коэффициент наполнения цилиндра. Патрубок изготовлен из алюминия

длина его 50 мм. С помощью напильника добьемся совпадения

каналов (вид А). Карбюратор закрепляем на впускном патрубке с помощью

дюритового шланга с внутренним диаметром 38 мм и стальными хомутами.

Для надежного крепления на патрубке и карбюраторе протачиваем канавки

шириной 3 мм и глубиной 1—1,5 мм.

Для воздушного фильтра подойдет поролон толщиной 5 мм. Фланец

изготовим из алюминия и напрессуем его на

карбюратор, зафиксировав штифтом. На фланце закрепляем каркас из

стальной проволоки, на который надеваем мешочек иа поролона.

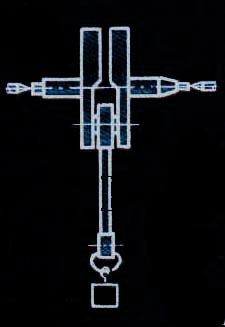

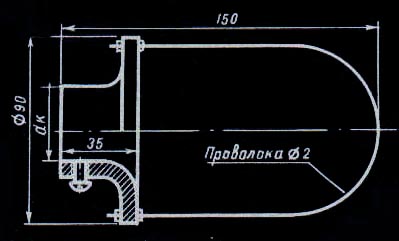

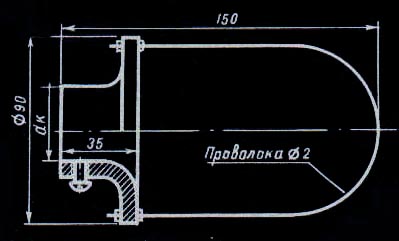

Глушитель в двухтактном двигателе оказывает существенное влияние на его

характеристики и мощность. Откажемся от стандартного и изготовим по

новый. Для колена подбираем трубу толщиной 1-1,5 мм с

внутренним диаметром 28 мм. Корпус изготовим из стального листа

толщиной 0,7-1 мм, стыки проварим газосваркой. Для крепления глушителя

к цилиндру выточим стальной фланец

и приварим к впускному колену по месту. К цилиндрической части

глушителя приварим кронштейн из стали толщиной . 2-3 мм для его

крепления к раме. _

Корзины сцепления упрочит стальная полоска толщиной 1 мм, приваренная

контактной электросваркой по наружному диаметру.

Второй этап — сборка двигателя согласно заводской инструкции. При

установке цилиндра вырежем под него новую прокладку из ватмана, смазав

ее тонким слоем герметика ВГО-1. Проследим, чтобы прокладка и излишки

герметика не попалив продувочные каналы, а сама прокладка расположилась

вровень с окнами.

Впускной патрубок крепится на цилиндре двумя шпильками, прокладка также

вырезается из ватмана по размерам окна и смазывается герметиком ВГО-1.

Фланец глушителя крепится к цилиндру двумя шпильками, уплотнение —

асбестовая нить.

Обкатку форсированного двигателя производят согласно инструкции. Нельзя

перегружать двигатель, развивая максимальные обороты.

Регулировке подвергаются карбюратор и свеча зажигания. Опережение

зажигания устанавливаем—1,6 мм до верхней мертвой точки.

Регулировку карбюратора начинаем с богатой смеси и постепенно переходим

к бедной, избегая заклинивания или поломки поршня. Начнем операцию с

установки главного жиклера 120-125. Если прогретый двигатель на второй

передаче не работает на максимальных оборотах или на низких передачах

при максимальных оборотах дает перебои — это говорит об очень богатой

смеси. Уменьшим главный жиклер, взяв смежный размер.

Далее работу оцениваем по состоянию свечи и по максимально развиваемым

оборотам двигателя. После пробега 1-2 км на максимальной скорости

остановите двигатель и выверните свечу. Черный нагар на электродах и

корпусе говорит о чрезмерно обогащенной смеси. Обгоревшие электроды с

капельками расплавленного металла, белый изолятор и светлый корпус — о

бедной. При правильно подобранном составе электроды остаются сухими,

изолятор окрашен в кофейный цвет, а корпус в темно-серый, без следов

нагара.

Работу двигателя на режимах с минимально открытым дросселем определяют

жиклер и регулировочный винт холостого хода.

Карбюратор нужно отрегулировать так, чтобы двигатель переходил с одного

режима на другой плавно, без провалов мощности. И при быстром сбросе

ручки газа, не должен глохнуть.

,

,